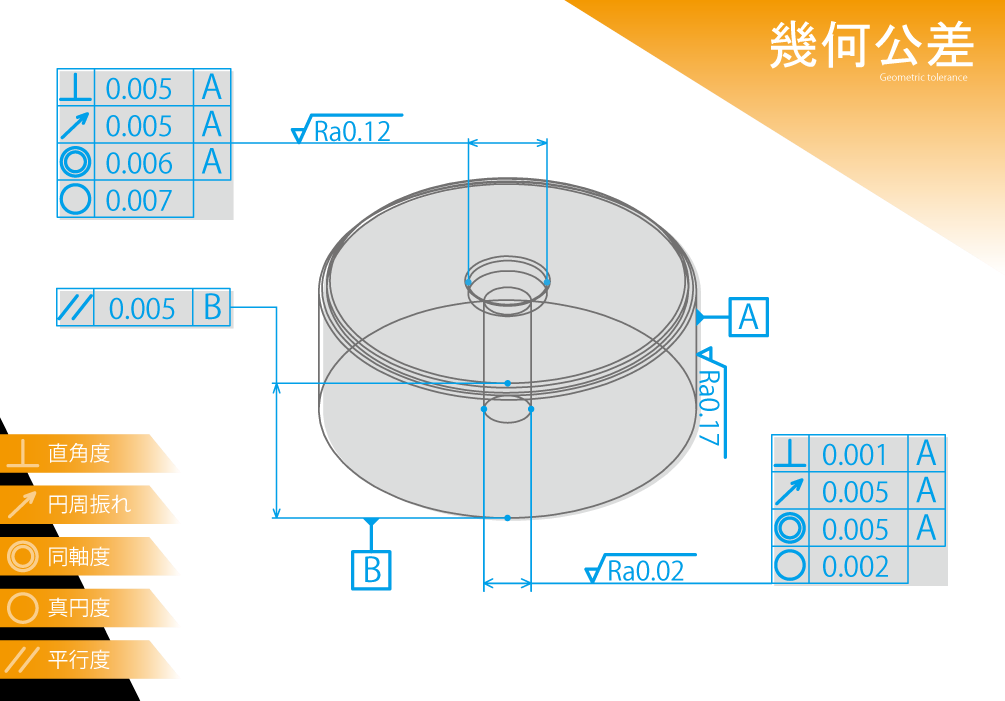

左図は枚岡合金で製作できる幾何公差の限界値です。これ以上の精度を求められると、バラツキが発生します。偶然できる場合もあるでしょう。しかし安定的な供給は不可です。パーツフォーマーですと幾何公差の要求精度は0.01以内です。この要求精度は日常的ルーチンとしてこなしております。たとえ幾何公差の図示が無くとも0.01以内を狙ってダイスを製作しております。弊社製造部ではNCマシンではなく、汎用工作機械にて0.01内の精度ができなければならないのです。基本に忠実にがモットーです。

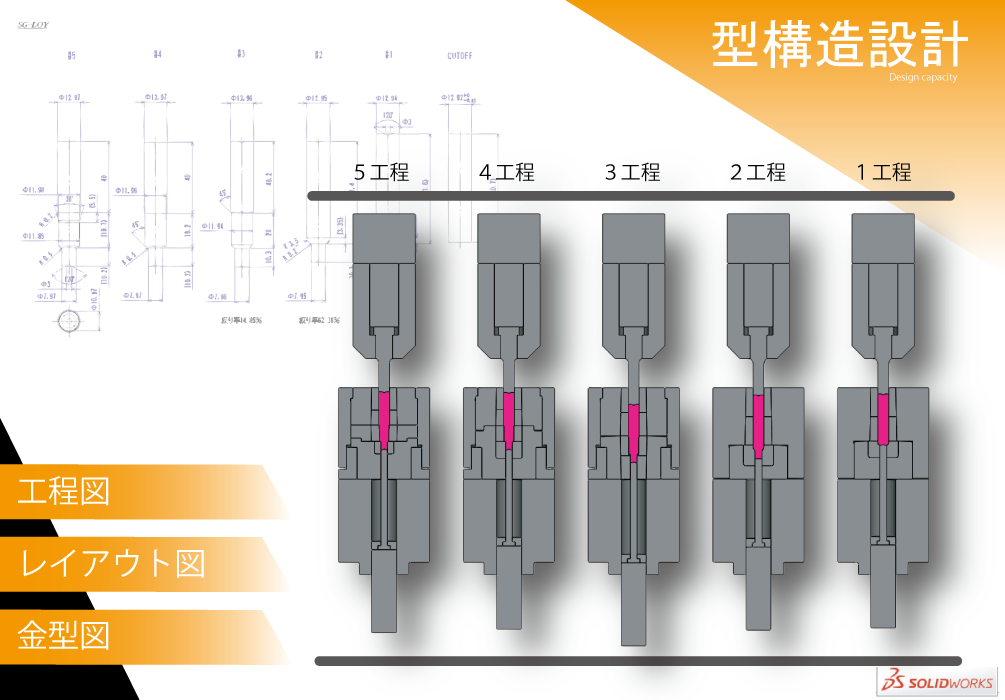

型構造設計で求められること。一に製品化、二に量産化、三に製造単価のコストダウンです。この三つを同時に満足させなければなりません。満足させる為のプロセスとしまして工程設計・金型設計・組立図の設計があります。

1.材料粒子流動の改善(ファイバーフロー)が第一に挙げられます。型の負荷を少なくして高寿命化を図るために、よどみなく金属の粒子が流れていく形状を求めます。金属の流れも水の流れと同じで、よどみがあるところにはゴミが停滞してしまうのです。

2.ブランク形状の最適化および成形法などの見直し完成品にするまでには複数の工程を経て序々に理想形状に近付けていきます。そのためには次工程に負荷をあたえるような形状を前工程で成形してはいけません。どのように成形すれば、次工程に負荷を与えずに理想の形状にできるのか、寸法精度を満足できるのか? 設計~金型製作まで一環して行っているメーカーだからこその強みを打ち出して、長年の経験値とコンピューターシュミレーション(鍛造解析ソフト)で設計の妥当性の確認を実施し、精度・強度共に徹底的に追求した工程設計を行っています。

図面が出来上がると設計グループ内で打ち合わせを行い、検証作業を実施いたします。

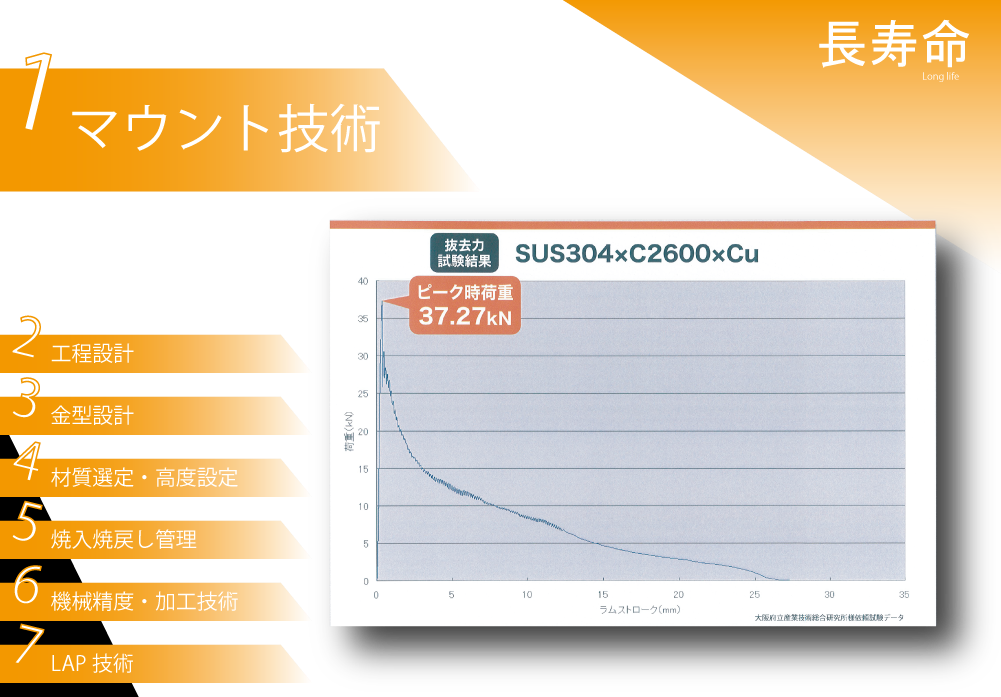

弊社は昭和40年代よりロングボルトフォーマーや1/2径のダブルヘッダーで圧造する長尺ボルトや自転車パーツの超硬ダイスを中心に手掛けてまいりました。その技術が現在においても受け継がれており、 圧造工程における絞り・据え込み・穴あけ・打ち抜き・コイニング等工程ごとに代わる工法を考慮し、締代(圧入比)の規格化ではなく、靴造り職人のごとく一品一様の超硬圧入にてお客様の高寿命化に応えております。近年では解析ソフトにて金型応力を診断し、適材適所の材料、硬度、締代(圧入比)を設計に反映させております。

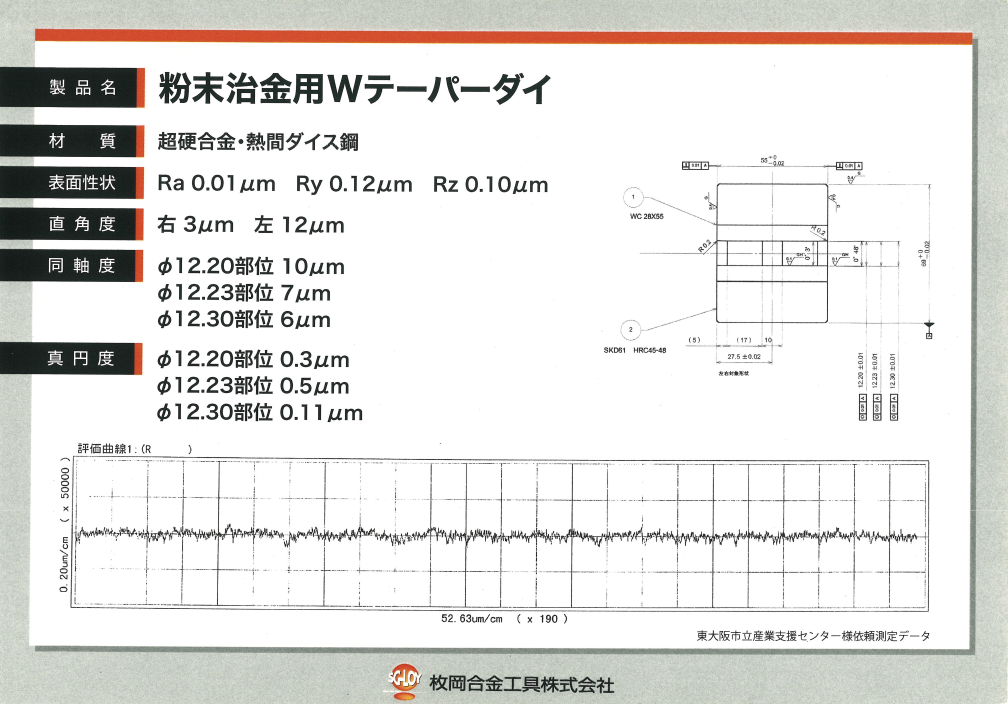

長々と書きません。重箱の隅をつつく。この一語に尽きます。この感性を維持、向上するために日々、徹底トコトンの整理、整頓、清掃活動(3S改善活動)を実践しております。もちろんLAP後の表面性状のデータを取り、型寿命との整合性を取るためにトレーサビリテイを行いフィードバックに役立てております。

超硬合金・大同特殊鋼及び日立金属熱間ダイス鋼・日立金属粉末ハイス鋼

PVDコーティング各種 CVDコーティング(超硬のみ)

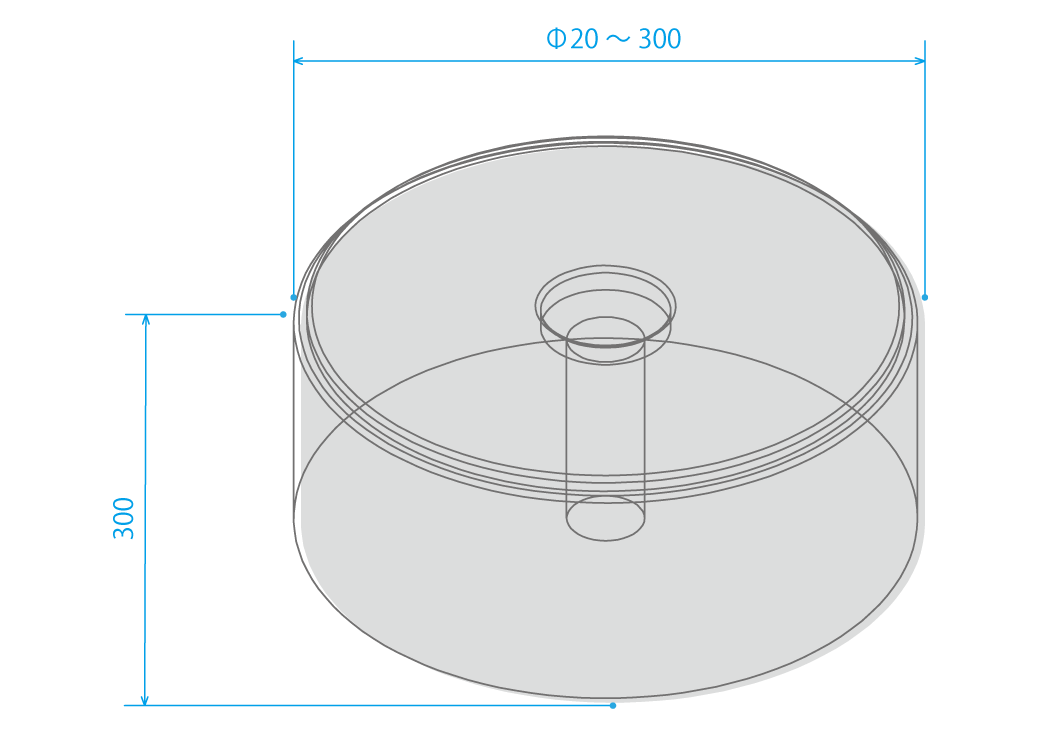

製作可能な金型外径Φ20~Φ300全長は最大300Lまで